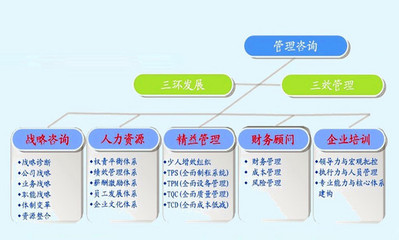

精益求精 浅谈TPM管理咨询如何助力企业减少非增值浪费

在竞争日益激烈的市场环境中,企业生存与发展的核心在于不断提升运营效率与盈利能力。许多公司在日常运营中,常常存在着大量未能直接创造价值的活动与资源消耗,即“浪费”。这些浪费不仅侵蚀利润,更削弱了企业的核心竞争力。引入专业的TPM(Total Productive Maintenance,全员生产维护)管理咨询,正成为企业系统识别、分析并根除这些浪费,迈向卓越运营的关键路径。

一、 理解浪费:企业运营中的“隐形成本”

在精益思想与TPM体系中,浪费被系统地定义为一切不增加产品价值、客户却需要为之付费的活动。它远不止于物料损耗,更广泛存在于以下八大方面(结合传统七种浪费与TPM视角):

- 生产过剩:制造多于需求或早于需求的产品,导致库存积压、资金占用。

- 等待时间:人员、设备或物料因流程不畅、故障、计划不周而产生的闲置。

- 不必要的运输:物料、在制品或成品的不合理移动,不增加价值且易导致损坏。

- 过度加工:使用不必要的高精度设备或工序,进行超出客户要求的加工。

- 库存过剩:原材料、在制品及成品库存超出必要水平,掩盖生产问题。

- 不必要的动作:人员在生产中多余、低效的动作,导致效率低下与疲劳。

- 缺陷与返工:生产出不合格品导致的报废、返修成本及信誉损失。

- 人才与设备智慧未充分利用:员工技能、改善建议以及设备综合效率(OEE)未得到充分发挥,这是TPM尤为关注的深层浪费。

这些浪费相互关联,常常形成恶性循环,例如过剩库存掩盖了设备故障与等待时间等问题。

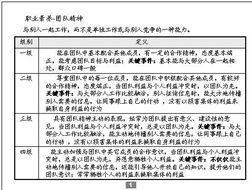

二、 TPM管理咨询的核心价值:系统化消除浪费的引擎

专业的TPM管理咨询并非简单地提供一套工具或标准,而是为企业植入一套持续改善的DNA。其核心价值体现在:

- 系统诊断与量化现状:咨询顾问运用专业的分析工具(如价值流图、OEE测量、损失结构分析),客观、全面地评估企业当前的设备效率、人员效能与流程状况,精准定位各类浪费的源头与规模,使“隐形浪费”显性化、数据化。

- 构建全员参与的改善文化:TPM的精髓在于“全员”。咨询的核心任务之一是帮助企业建立从高层到一线员工的跨部门改善团队,通过教育训练、小集团活动(如自主维护小组)、提案制度等,激发每一位员工的“主人翁”意识,使识别和消除浪费成为日常习惯,而非临时任务。

- 聚焦设备效率,根除损失:TPM通过系统推行其八大支柱(特别是自主维护、计划维护、个别改善等),直接针对设备六大损失(故障、换型调整、空转暂停、速度降低、工艺缺陷、启动损失)发起攻击。咨询顾问指导企业建立预防性维护体系,实现设备“零故障、零缺陷、零事故”,从而从根本上减少因设备问题导致的等待、缺陷、速度损失等重大浪费。

- 优化流程与标准化:咨询过程将推动企业梳理和优化从订单到交付的整个价值流。通过消除流程中的不均衡(Mura)与超负荷(Muri),实现平稳化(Mura)生产,减少在制品堆积、等待和运输浪费。建立并固化最佳实践的操作与维护标准,防止问题复发,使改善成果得以持续。

- 构建持续改善的长效机制:咨询的最终目标是“授人以渔”。顾问会帮助企业搭建包括目标管理、日常管理、定期评审、激励体系在内的持续改善管理循环,确保TPM活动不是一场运动,而是一种持久的运营管理模式,能够不断发现新问题,创造新价值。

三、 咨询落地路径:从规划到自主运营

成功的TPM咨询通常遵循科学的实施路径:

- 阶段一:准备与规划:达成高层共识,进行组织准备,制定详细的推行蓝图与目标。

- 阶段二:试点突破:选择典型生产线或车间作为试点,在顾问指导下集中资源开展改善,快速取得可见成果,树立信心。

- 阶段三:全面推广:将试点成功的模式、工具和文化横向展开至全工厂、纵向展开至所有支持部门。

- 阶段四:固化与深化:将TPM融入企业日常管理体系,追求更高水平的卓越运营,并向供应链延伸。

在整个过程中,咨询顾问扮演着教练、协作者和催化剂的角色,确保企业团队能力得到同步提升。

减少未能创造价值的浪费,是一场需要决心、方法与持久力的管理变革。TPM管理咨询以其系统的理论框架、严谨的实施方法和聚焦于人与设备协同的独特视角,为企业提供了强有力的外部智慧与推动力。通过引入专业咨询,企业不仅能有效识别和削减眼前的浪费,更能构建起内生性的持续改进能力,最终实现质量、成本、交付期与员工士气的全面提升,在成本控制和价值创造的道路上行稳致远。

如若转载,请注明出处:http://www.jincanzx.com/product/59.html

更新时间:2026-02-25 14:57:29